電子皮膚材料圖片來源:東華大學朱美芳院士團隊人造皮膚研究小組研究員潘紹武

電子皮膚材料圖片來源:東華大學朱美芳院士團隊人造皮膚研究小組研究員潘紹武 北京鋼鐵俠科技有限公司仿人機器人人形機器人的基礎材料包括五部分郭晨凱 制圖

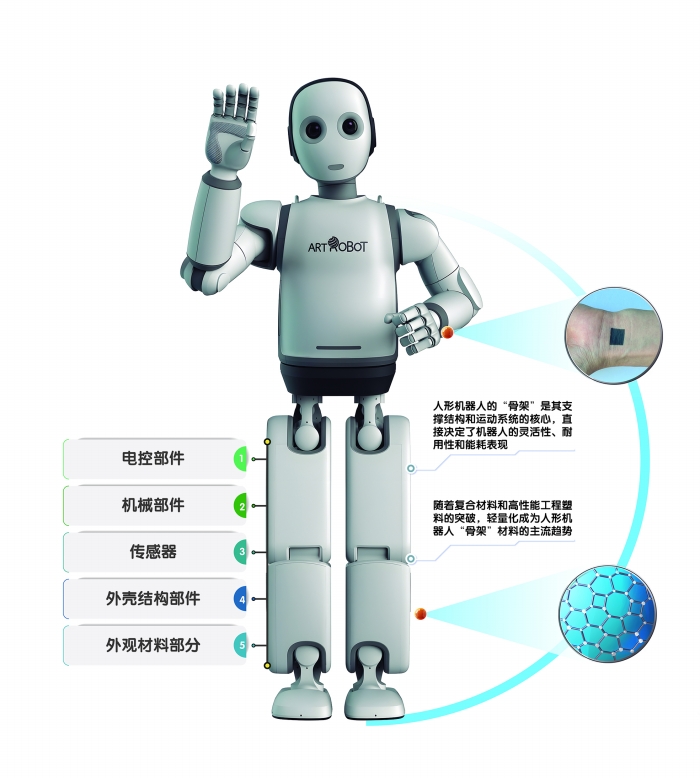

北京鋼鐵俠科技有限公司仿人機器人人形機器人的基礎材料包括五部分郭晨凱 制圖

◎記者 王喬琪 霍星羽

2025年被稱為“人形機器人量產元年”,人形機器人加速從“實驗室炫技”走向商業化應用。人形機器人快速迭代進化的同時,用于構建“骨架”和“肌膚”的基礎材料,也正經歷一場全面進階。

“骨架”上,當前的機器人還是鋼材用量占比超60%的“鋼鐵俠”,但在輕量化的需求下,鎂、鋁合金頗具替代優勢。除了“減重”,聚碳酸酯PC-ABS塑料將美化機器人的外觀,讓機器人兼具“美麗肌膚”。另外,PEEK材料兼具強度和可塑性,碳纖維材料可用于特種行業……人形機器人的“身體”或將不再局限于“鋼筋鐵骨”,而是“脫胎換骨”擁抱各種應用場景。

“肌膚”技術也從機械剛性向柔軟真實邁進,為人形機器人披上具有柔韌性、延展性,類似人類皮膚的外衣,不僅能夠感知外界的壓力、溫度,還具備更接近人類的觸覺。這背后,是柔性傳感器和基底材料在持續升級。

隨著材料技術的不斷革新突破,人形機器人的性能將進一步提升,成本也逐步降低,為其大規模商業化應用奠定基礎。人形機器人有望在工業生產、醫療護理、家庭服務等領域發揮更大作用,成為人類生活和工作的重要幫手。

“骨架”變輕:鎂、鋁合金“受重用”

人形機器人的“骨架”是其支撐結構和運動系統的核心,直接決定了機器人的靈活性、耐用性和能耗表現。隨著復合材料和高性能工程塑料的突破,輕量化成為人形機器人“骨架”材料的主流趨勢。

人形機器人的基礎材料可分為五部分:電控部件、機械部件、傳感器、外殼結構部件、外觀材料部分。目前1.3米至1.8米是國內人形機器人的主流身高,重量區間在50千克至120千克之間。

北京鋼鐵俠科技有限公司聯合創始人、監事長王振超介紹,除電控部件、驅動電機外,機器人整機的其他材料幾乎全是強度較高的鋼材,鋼材占到整體重量的60%到80%。現在的人形機器人已能正常行走、跳舞、翻跟頭等。下一步機器人將在具體的場景中應用。不同的行業和使用場景,會對機器人的外殼、用材有定制化方案。未來鎂、鋁合金和碳纖維、PEEK(聚醚醚酮)材料、塑膠件等材料的應用前景不可小覷。

“公司的初心是‘把人形機器人送上太空’。機器人的重量每增加1公斤,增加的運輸燃料費用可能要數以億計。”王振超說。

北京鋼鐵俠科技有限公司是國內為數不多將雙足大仿人機器人的應用場景擴展到航天領域的企業。

除了救援救災等場景對機器人有一定配重要求外,在滿足性能要求的前提下,機器人外殼材料的重量越輕越好。出于減重需求,未來鎂、鋁合金可能作為替代材料,讓機器人擁有更輕便的本體。

2024年5月,宇樹科技發布了新款G1人形機器人。公司創始人王興興介紹,G1的材料主要是鋁合金和高強度工程塑料,強度非常高。

鋁合金也是機器人常用的輕量化材料,有助于減少機器人運行能耗、提高操作速度和工作效率。明泰鋁業相關負責人介紹,與碳纖維復合材料、PEEK材料等高性能材料相比,鋁合金價格更為親民,能在大規模生產人形機器人時降低生產成本。不僅如此,鋁合金的加工工藝成熟,表面處理美觀,可根據不同的需求制造出各種形狀和尺寸的零部件,為機器人的設計和制造提供了很大的靈活性。

據悉,明泰鋁業已有全鋁立柱機器人本體(包含立柱、大臂、小臂)、無人機屏蔽罩、散熱器鋁材、軟包電池鋁箔等產品陸續供應市場。“目前供應的多種鋁合金牌號產品可應用于機器人外殼、電池、散熱器等部件,預計單噸加工費為1萬元至4萬元。”上述人士介紹。

三祥新材董事長夏鵬接受上海證券報記者采訪時表示,鎂的質量比鋁輕30%左右且密度更小,鎂合金材料具有高強度、高硬度、高散熱性等特點,是極佳的輕量化工程材料。

夏鵬表示,目前鎂材的價格已低于鋁材,材料成本優勢明顯。鎂合金在新能源汽車減重增程方面發揮著重要作用。三祥新材將積極對接產業鏈相關公司,爭取盡快導入鎂合金產品,拓展其在機器人等新興領域的應用。

據測算,單套人形機器人殼體鎂合金的用量或在13.7公斤左右,遠期以100萬臺套測算,對鎂金屬消費的拉動量級大概在1.37萬噸。

外觀“變美”:碳纖維、PEEK受青睞

除了變輕,人形機器人未來還有“變美”的需求。王振超表示,塑膠材料、聚碳酸酯PC-ABS塑料將美化機器人的外觀,改善它與人的交互效果。

東華大學朱美芳院士團隊人造皮膚研究小組副研究員曹冉介紹,人形機器人所用的高分子材料主要有兩類:一類是具有高彈性、高柔性的高分子材料,例如熱塑性彈性體、硅橡膠等;另一類是用于傳感器及軀體外殼的工程塑料,例如PEEK材料、聚酰胺(PA)、聚碳酸酯PC-ABS塑料等,這類材料需要兼具高機械強度、良好的韌性、耐磨性和輕量化特性。

“PEEK材料的強度高于注塑材料,而可塑性高于金屬。”王振超說。民生證券邱祖學金屬與材料研究團隊介紹,PEEK具有耐高溫、耐磨、耐腐蝕、自潤滑等特性,廣泛應用于電子、汽車、航空航天、軍工和醫療等領域。

由于技術壁壘較高,真正掌握PEEK高性能聚合物大規模工業穩定生產技術的企業很少,英國威格斯、比利時索爾維和德國贏創等3家公司幾乎占據了全球絕大部分的市場份額,國內主要產能集中在少數企業。

據披露,中研股份已發展成為PEEK年產能達到千噸級的企業,主要產品為樹脂形態的PEEK,產品體系共包含52個規格牌號,產品適用于注塑、擠出、模壓、噴涂等加工方式。

價格偏高是PEEK材料繞不開的劣勢,其應用擴展仍有待進一步降低成本。民生證券邱祖學金屬與材料研究團隊介紹,目前國內外PEEK材料價格遠高于鎂、鋁等金屬材料價格,后續PEEK的應用擴展還有待成本進一步下行。

同樣受到成本因素制約的還有碳纖維。光威復材近日回復投資者提問稱,由于材料性能和輕量化優勢與成本劣勢都很突出,一直以來碳纖維的應用拓展都比較復雜。“碳纖維行業發展或許該考慮從過去簡單追求產品性能、追求產能等功利性目標轉變到追求價值創造上來。”

“肌膚”變軟:電子皮膚方興未艾

皮膚是人體最大的器官,讓人類可感知、可觸摸。那么,機器人需要什么樣的“皮膚”呢?隨著柔性材料、仿生皮膚和傳感器技術的進步,機器人的“肌膚”正變得越來越柔軟、逼真。

“機器人‘長’出皮膚,就能打通全新的感知通道。”國內某頭部人形機器人企業負責人向記者解釋,當前人形機器人外表大部分是硬的,機械感很強,如果能“披”上一層具有柔韌性、延展性,類似人類皮膚的軟材料,不僅提高了機器人的外觀逼真度和觸覺感知能力,還使其與人類的交互更安全、自然。

華龍證券分析師楊立新介紹,電子皮膚結合了柔性電子、納米技術和智能材料,目的在于模擬自然皮膚的觸覺、溫度和壓力感應等功能。目前,該技術已在醫療監測、先進的假肢設計、機器人技術和人機交互等領域顯示出巨大的應用潛力。

“所謂電子皮膚,其實是一類柔性傳感器,小小一塊電子皮膚就可以集成許多傳感點,這些傳感點可以采集壓力、溫度等多種信號,進而實現壓力檢測、溫度檢測、紋理識別等功能。”蘇州能斯達董事長、總經理周震向記者介紹,公司自主研發的多模態柔性電子皮膚,能夠感知和響應外界觸、壓力、溫度等刺激,賦予機器人更接近人類的觸覺感知能力,是人形機器人最重要的傳感元件之一。

蘇州能斯達是漢威科技的控股子公司,主要專注于柔性微納傳感技術的研發和產業化。2014年,蘇州能斯達推出國內首款電子皮膚,已發布多款核心產品。公司已掌握了柔性壓阻、柔性壓電、柔性汗液、柔性電容等四大核心技術,柔性傳感器已經向高端消費電子、泛醫療、汽車電子等多個應用領域形成了穩定的出貨。“計劃增加兩條產線提升產能,今年上半年預計可完成新產線的搭建與試運行。”周震說。

福萊新材已構建了較為完整的柔性傳感器鏈路自主研發體系,目前項目中試進展順利,正與多家下游廠商接觸,推進產品的定制研發與送樣。福萊新材預計,柔性傳感器的產業價值將達到機器人總體價值量的10%左右。此外,福萊新材還計劃在工業檢測、醫療健康檢測、新能源電池檢測領域拓展柔性傳感器的應用。

目前,在人形機器人領域,電子皮膚主要應用于手掌部位。隨著技術進一步突破與規模化量產,電子皮膚也將擴展至手臂、腿部、身體軀干、臉部乃至全身上下,從而帶動價值量提升。

據高工產業研究院預測,電子皮膚在2024年全球市場總產值約為63億美元,未來十年將保持17%以上的年復合增長率,到2034年超過300億美元。

產業前沿:基底薄膜需求增加

“就未來人形機器人的皮膚材料而言,我們更傾向于用高分子彈性體,因為能模擬人類皮膚的柔韌性、延展性和生物相容性等。”曹冉介紹,以觸覺傳感器為例,其基底材料主要以柔性聚合物如硅橡膠、聚二甲基硅氧烷(PDMS)、聚氨酯等彈性體構成,配合半導體、碳納米管、石墨烯等敏感材料實現壓力分布檢測。

據了解,基底材料作為電子皮膚的“載體”,需滿足力學強度與生物相容性雙重標準。當前,PDMS憑借優異的柔彈性成為主流選擇,其表面可修飾特性便于與傳感器集成。聚酰亞胺(PI)薄膜則在高耐溫性領域占優,適用于工業場景下的極端環境。業內數據顯示,當前PDMS與PI合計占據基底材料市場份額約80%。

新開源日前在接受機構調研時表示,PVP(聚乙烯吡咯烷酮)在電子皮膚中的應用主要體現在材料改性、導電網絡構建及功能增強等方面。PVP可通過穩定納米材料、增強水凝膠性能及優化界面交互,在電子皮膚中實現了高導電性、自修復性、耐溫性和生物兼容性。其應用從基礎材料設計延伸到多功能器件集成,是柔性電子領域的重要輔助成分。

從成本上看,電子皮膚基底材料的用量與機器人傳感器的數量、覆蓋面積密切相關。東華大學朱美芳院士團隊人造皮膚研究小組研究員潘紹武表示,目前最常用的是機器人的手部,用來控制抓握物件而又不損壞,用量相對不大,成本占比約為5%至10%。若是覆蓋全身具備高精度感知、自修復能力的電子皮膚,成本占比可達20%至30%。

東華大學朱美芳院士團隊人造皮膚研究小組介紹,目前,高端基底材料仍依賴進口,比如PDMS,主要以美國的道康寧品牌為主。“技術壁壘主要體現在產品的一致性和長期穩定性,另外,材料加工方面,如何均勻成型,特別是大關節處的活動不受影響,也具有一定的挑戰,機器人皮膚的開發任重道遠。”